Çelik panel kalıp. Metal kalıp montajı Metal kalıp kiralama

“Kalıp” kavramı, bir yapının önemli unsurlarının inşasına yönelik yardımcı bir bina yapısını ifade eder. Metal kalıp, kural olarak, aşırı operasyonel özelliklere sahip betonarme yapıların düzenlenmesinde kullanılır. Kalıbın amacı, temelin güvenilir bir şekilde su yalıtımı sağlamak, duvarların beton tabakasını aşınma ve erken yıkımdan korumaktır.

Kalıbın teknolojik özellikleri

Binanın temeli ve desteklerinin düzenlenmesi ile birlikte, bazı durumlarda, yapının üst zemin kısmının destek elemanlarını monte ederken kalıplar kullanılır: sütunlar, tavanlar ve duvarlar. Herhangi bir kalıbın tanımlayıcı özelliği, katılaşmış beton tabakasına zarar vermeden kolay sökülmesi ve yüzer teknolojiler kullanılarak post-post-free hareketidir.

Beton karışımının kalıp tabakalarına yapışmasını ve sertleşmesini önlemek için uzmanlar, özel yağlama bileşikleriyle birlikte özel sabitleme ve sabitleme cihazlarının kullanılmasını önerir.

Kalıp sistemlerinin kurulumunun genel özellikleri

Modern üreticiler, sabitleme cihazlarında ve kurulum özelliklerinde birbirinden farklı olan çok sayıda metal kalıp sistemi üretmektedir. Bu tür teknolojilerin ikinci adı envanter kalıplarıdır.

Metal kalıp ayrı panellerden monte edilir

Metal kalıp ayrı panellerden monte edilir Optimum görünüm, inşa edilen elemanların amacına ve tasarım özelliklerine bağlı olarak seçilmelidir: temel, duvar, tavan vb. Kural olarak, kalıp setine aşağıdaki elemanlar dahildir:

- bir dizi kalkan;

- bağlantı elemanları;

- tutma ve ek cihazlar.

Bitmiş kit binayı zamanında kurmaya izin vermelidir.

Her kalıp kiti için üretici, kitin amacını, bileşenlerin temel özelliklerini ve özelliklerini yansıtan teknik bir pasaport yazar. Bu tür setlerin elde edilmesinin önemi, büyük ölçekli yapılarda kalıpların tekrar tekrar kullanılmasıyla önemli ölçüde artmaktadır.

Kalıp cihazlarının düzenli kurulum ve sökme ile depolanması için, inşa edilen elemanlardan eşit uzaklıkta bir yerde bulunan özel bir platform hazırlamak faydalı olacaktır.

Kalıp sisteminin kurulum prosedürü aşağıdaki işlemleri içerir:

- kalıp panosunun montaj yerine taşınması ve hareketi;

- kompozit elemanın geçici olarak sabitlenmesi;

- yüzün konturlarının ve dikeylerinin hizalanması;

- bağlantı elemanları ve tutma yardımcı cihazları vasıtasıyla son sabitleme.

Buna göre, sökme prosedürü ters işlem sırasını içerir. Kalıp kitlerinin önemli bir döngüsel kullanımı ile, temizlemeden önce harici bir inceleme yapılması, yapışan kirlerin çalışma düzlemlerini temizlemesi, kısmen onarması ve yağlaması önerilir.

Metal kalıpların avantajları

Metal kalıp son derece dayanıklıdır ve sökülmesi kolaydır

Metal kalıp son derece dayanıklıdır ve sökülmesi kolaydır Temel için metal kalıp, aşağıdaki belirleyici avantajlarla karakterize edilir:

- mükemmel düz bir duvar yüzeyi yapma yeteneği;

- kullanım kolaylığı (kısa söküm süresi ve metal kalıbın hızlı montajı, sırasıyla, levhaların ön yağlanmasına ve fabrikadaki bileşenlerin imalatına bağlıdır);

- gerekli sertlik (nispeten yüksek basıncın etkisi altında, metal paneller bükülmez, donatılan binanın ideal şeklini korur);

- yüksek devir veya tekrarlanan kullanım (metal sacların hizmet ömrü sadece metal yorgunluğu gibi bir özellik ile sınırlıdır, ancak tezahürü sadece bu malzemenin düzenli kullanımının önemli bir süresinden sonra mümkündür).

Kalıp saclarının tek seferlik kullanımına ihtiyacınız varsa, metal ürünlerin kiralama hizmetlerinin kullanılması önerilir. Bu durumda, inşa edilen temel yüzeylerinin maksimum kalitesi, önemli nakit infüzyonları olmadan elde edilecektir.

Herhangi bir yapı malzemesi gibi, metalin önemli bir dezavantajı vardır - en pahalı hammaddedir. Buna rağmen, son yıllarda, metal kalıp kullanımının popülaritesi, sunulan eksi bu malzemenin avantajları ile telafi edilenden daha fazla olması nedeniyle sürekli artmaktadır.

Kalıp çeşitleri

Kol demiri kalkanı, kordonlar ve payandalardan oluşur

Kol demiri kalkanı, kordonlar ve payandalardan oluşur Günümüzde, metal ürünleri içeren temel kalıp tipleri büyük ölçekli yapılarda yaygın olarak kullanılmaktadır. Bunlardan en yaygın olanları şunlardır:

- kirişi yatay profil;

- big boardlar;

- ince kalkan;

- kalıp kaplama.

En uygun kalıp sistemi tipini seçme sorunu büyük ölçüde yapıların montajı için teknolojilerin ve kuralların yanı sıra geliştiricinin teknik ve finansal yeteneklerinin dikkate alınmasına bağlıdır.

Işın demiri görünümü

Çapraz çubuk kalıbı genellikle sütunları dökmek için kullanılır

Çapraz çubuk kalıbı genellikle sütunları dökmek için kullanılır Çoğu durumda, sunulan kalıp tipi monolitik veya prekast monolitik yapıların imalatında kullanılır. Yardımı ile zemin tavanları, yük taşıyıcı duvarlar, kolon elemanları ve temeller oluşur.

Kiriş-travers teknolojisinin kullanımı, gerekli eğrilik ile hem ileri yönde hem de belirli bir şekilde ideal bir beton yüzey oluşturma olasılığından kaynaklanmaktadır.

Aynı zamanda, kalıp yapılarının artan mukavemeti, çeşitli bölüm ve alanların sütunlarının donatılmasını mümkün kılar, bu da sunulan teknolojiyi, çeşitli mimari unsurlarla dolu yapıların inşasında vazgeçilmez kılar.

İncelenen türlerin avantajları şunları içerir:

- ılımlı inşaat kolaylığı;

- duvarların montaj kolaylığı ve bileşenlerin birleştirilmesi olasılığı;

- yüksek hızlı demontaj;

- ara tedavi prosedürleri olmadan tekrarlanan kullanım olasılığı;

- diğer kalıp teknolojileri ile birlikte kullanım imkanı.

Geniş panel tipi

Sunulan tipin temeli için kalıp sistemi, alüminyum ve çeliğin katlanabilir ve katlanamayan bir profilini içerir. Kalıp panelleri için malzeme olarak 18 mm'ye kadar sac kalınlığına sahip lamine preslenmiş ahşap (kontrplak) seçilmiştir.

Büyük panel kalıp duvar ve zemin yapımında kullanılır

Büyük panel kalıp duvar ve zemin yapımında kullanılır Bitmiş yapı, menteşeli elemanlar kullanılarak birbirine herhangi bir açıyla bağlanan ahşap panellerden monte edilir. İzin verilen yük - 8000 kg / m2 Kalıp saclarının bağlanması ve hizalanması kama şeklindeki kilitler vasıtasıyla gerçekleştirilir. Adı geçen bağlantı elemanları, gelecekteki duvarlar boyunca panellerin iç kısmında bulunan özel bir oluğa sabitlenir. Daha sonra, biriken kalkan sayısı özel bir saplama ve bir dizi somun ile güçlendirilir ve sıkılır.

Panel elemanlarının şekli, değiştirilebilirlik ve ayrıca böyle bir kalıp sisteminin geniş işlevselliğini sağlayan hem dikey hem de yatay konumda kurulum imkanı sağlar.

Büyük panel kalıbının avantajlarından vurgulanmalıdır:

- teknolojik esneklik;

- ılımlı kurulum hızı;

- zemin ve sıhhi tesislerin düzenlenmesi kolaylığı.

Sunulan türün dezavantajları:

- beton bileşiminin sorunlu düzgün dağılımı;

- özel ekipmanla önemli sayıda manipülasyon.

Büyük panel kalıp, uygulamasını büyük konut tesisleri ve sivil binaların inşasında bulur.

Küçük panel tipi

Bu teknolojinin geniş panel tipine kıyasla ayırt edici bir özelliği bileşenlerin boyutudur. Küçük panelli geçici bir yapının ana avantajı, beton dökmek için herhangi bir küçük mimari form oluşturma yeteneğidir.

Bileşenlerin ılımlı hafifliği ve küçük boyutları, hem dikey hem de yatay yönde herhangi bir özel ekipman kullanmadan kendiniz yapma fırsatı sunar, bu da bütçeyi önemli ölçüde azaltır ve neredeyse her şekle sahip elemanlar oluşturmanıza olanak tanır.

Küçük panel kalıp sistemlerinin kurulumunun nasıl gerçekleştiğini videoyu izleyin.

Önceki tiplerde olduğu gibi, tüm bileşenler fabrikada üretilir, bu da yüksek kaliteli bağlantılar sağlar. Bu bağlamda, sunulan kalıp özel uygulamada, özellikle vakfın yapımında uygulanmasını bulur.

Sonuç

Envanter kalıbı, gerekli yapısal eleman olan en yüksek kalitede ve mümkün olan en kısa sürede dikilmenizi sağlayan etkili kalıp sistemlerinden biridir: temel veya duvar. Sunulan tipin kurulumu sırasında, montajın doğruluğuna odaklanmak gerekir. Betonlama yapılırken, bağlantı tertibatlarının kilitlerinin ve kontaklarının güvenilirliği özellikle dikkatle kontrol edilmelidir.

Talimatlara, önerilen ipuçlarına ve düzenleyici belgelerin gerekliliklerine uygun şekilde uyulması, tesisin yapım aşamasında güvenilir bir şekilde çalışmasının garantörü olacaktır.

İnşaatta, kullanılan iki ana kalıp türü vardır: katlanabilir tip, yeniden kullanılabilir ve tek kullanımlık küçük panel kalıp. Yeniden kullanılabilir kalıp, çeşitli konfigürasyon ve amaçlara sahip monolitik yapıların yapımında kullanılır, genellikle monolitik destekleyici sütunlar ve zeminlerdir.

fotoğraf

Kendin yap

Metal kalıp ve özellikleri

Birleştirilmiş katlanabilir kalıp metal bir kalıptır veya metal ve ahşaptan oluşur. Metal kalıp köşeleri, kanalları ve 2 mm kalınlığında metal levhalardan yapılmıştır. Kalıbın bu tasarımı daha dayanıklıdır ve bu nedenle pratikte metal kalıp neredeyse 200 kez tekrar kullanılabilir. Metal kalıp tasarımı, eğer birleşik bir katlanabilir kalıp ise, büyük boyutlu kalıp panellerinin monte edilmesini ve monte edilmesini sağlar. Bu panellerin alanı 35 metrekareye ulaşabilir. Düzgün kalıp kullanımı, sert kalıp bloklarını, vinçle takviye kalıp bloklarını monte etmenizi ve monte etmenizi sağlar. Standart katlanabilir kalıba ek olarak, başka bir metal kalıp formu vardır - bir blok formu.

Blok form, aynı temelleri betonlamak için tasarlanmış tek parça ve sert çelik bir formdur. Vinç ile kalıp blok formunun montajı. Temelin bir blok formundaki metal kalıbı beton hazırlığına monte edilir. Bu tip metal kalıpları aynı tipte çok sayıda temel için kullanmak ekonomiktir. Metal kalıp blok formu dönüştürülmüş bir metal kalıp tasarımına sahip olabilir, daha sonra temelin çeşitli standart boyutları için kullanılabilir. Kayar metal kalıp, kompakt bir çevre uzunluğuna ve yüksekliği sabit olan bir plan şekline sahip yüksek yapıları betonlamak için kullanılır. Boruların yapımında, konut binalarının sertlik çekirdeği, asansördeki silo kutuları, yüksek katlara sahip konut binaları, sürgülü metal kalıp kullanılır.

Metal kalıp nasıl yapılır? Kalıbın tasarımı, U-şekilli kriko iskeleti, krikolar ve bir çalışma platformu, asma iskeleler ve petrol hatlarından asılan kalıp panellerinden oluşur. Şu anda metal kalıbın yüksekliği genellikle 1100 - 1200 mm'dir. Kalıp tasarımı, dış ve iç konturlar boyunca beton yapıyı kapsar. Kesit yuvarlaksa kalıp nasıl yapılır? Böyle bir metal kalıp, iç ve dış halkalara tutturulmuş eşmerkezli olarak düzenlenmiş iki duvardan oluşur. Kaldırmayı kolaylaştırmak için metal kalıp koniktir. Bu tip kalıpların tasarımı tamamen metaldir, çünkü daha serttir. Bu tür metal kalıplar tekrar tekrar kullanılır, yani. envanter. Kalıbın inşası krikolar kullanılarak gerçekleştirilir, dikilen yapının kalıbının içine monte edilen kriko çubuklarına dayanırlar. Krikolar çubuklar boyunca yükselir ve kalıbı çeker. Blok form tipinde bir metal kalıpta, çalışma zemini ahşaptır, metal kirişlere (hafif) serilir ve U şekilli çerçeve raflarına sabitlenir, diğer işler için iskeleler buraya tutturulur. Metal kalıp kalıbının tasarımı, yüksek katlı yapıları koni şeklinde veya farklı boyutlarda bir kesite sahip dikdörtgen şeklinde betonlamak için kullanılır. Bu metal kalıp, paneller şeklinde monte edilmiş çelik saclardan ve köşelerden yapılır. Betonarme boruların ve konik şekilli diğer yapıların inşası için metal kalıp tasarımı iki konik kabuktan oluşur. Radyal raylardan asılırlar; bir maden asansörünün halkaları üzerinde asılı halka şeklindeki bir çerçeveye bağlanırlar. Dış kabuk, konik şekil veren trapez panellerden oluşur. Paneller, üste özel bir kaplama ile ve cıvata bağlantılı yan uçlar boyunca aralarında sıkıca sabitlenir. İç kabuğun panelleri iki kat daha küçüktür ve iki katmana asılır. Metal kalıp, altta gerekli beton mukavemetine ulaşıldıktan sonra daha yüksek bir seviyeye yeniden düzenlenir, katmanlar halinde betonlama yapılır.

karakteristikleri

Kaplama çeşitleri

Kalıp kaplama, betonarme, betonarme plakalardan monte edilmiş bir form olarak adlandırılır; yapıya dahil edilen ve bir bütün olarak çalışan çelik veya asbestli çimento levhalar.

Kalıp kaplamanın iki işlevi vardır: betonlama ve koruyucu veya dekoratif kaplama için kalıp. Betonarme yapıların dayanıklılığını arttırmak için kalıp, kaplama ve beton kütlesi arasında en iyi yapışmayı sağlamak gerekir.

Kalıp kaplama inşaat endüstrisi işletmelerinde üretilir ve beton bloklardaki vinçler yardımıyla kurulur. Bu durumda, zaman alıcı kalıp çıkarma işlemleri kaybolur.

Betonarme kalıp kaplaması, masif monolitik yapılar (sütun ve şerit temelleri, 0.5 mg'dan fazla alçak güverte ve kesondan oluşan duvarlar, köprüler ve üstgeçitler, ızgaralar, vb.) İçin kullanılır. Kalıp kaplaması, teknolojik ekipmanlar, özellikle haddehaneler, ağır presler, çekiçler, vb.

Betonarme kalıp kaplama. Endüstriyel yapıda, kalıp kaplama düz ve nervürlü betonarme levhalar şeklinde kullanılır. Düz kalıp plakalarının genişliği 5-6 cm kalınlığında 1 m'dir, uzunlukları yapıların büyüklüğüne bağlı olarak alınır, ancak 4 m'den fazla değildir Betona daha iyi yapışması için, bu tür plakalara pürüzlü bir aktif yüzey verilir ve kritik durumlarda özel ankrajlarla donatılmıştır. döngüler bülteni

Nervürlü kalıp plakaları (3-1, g) 0.6 veya 1.2 m genişliğe ve 6 m uzunluğa sahiptir.Pürüzlü aktif yüzeye ek olarak, daha iyi yapışma için kaburgalarda 20-25'lik artışlarla 2.5-3 cm çapında delikler yerleştirilir. Beton döşerken, bu deliklere düşen çimento harcı, beton masifin kalıp kaplamasının güvenilir bir şekilde yapışmasına katkıda bulunan bir tür ankraj dübelleri oluşturur,

Hidrolik mühendisliğinde, maksimum "2.5X5.0 m boyutunda ve 8 cm kalınlığında yassı levhalardan betonarme kalıp kaplaması kullanılır. Bu levhalar, kalıp kaplamasını sabitleyen kaba bir aktif yüzeye ve ankraj salma halkalarına sahiptir.

Kalıp plakaları “kenar” konumunda (3-2) özel kaplarda taşınır ve depolanır. Beton bloklarda, kalıp kaplaması vinçler tarafından monte edilir. Aynı zamanda, montaj ilmeklerine sahip plakalar arkalarına asılır (3-3, a). Kesme veya bükme işleminden sonra halkaları monte edin.

Zayıf takviyeli masiflerde ve ince duvarlarda, kalıp plakaları betonlamadan sonra çıkarılan envanter metali veya ahşap çalışmalar kullanılarak sabitlenir (.3-7). İşlemleri söktükten sonra, tellerin çıkıntılı uçları kalıbın dış yüzeyi ile aynı hizada kesilir ve plakalar arasındaki dikişler çimento harcı ile kapatılır.

Nervürlü betonarme levhaların kalıp kaplaması çok büyük yapılar için kullanılır (örneğin, haddeleme ekipmanının temelleri için). Bu tür plakalar kaynak veya vida kelepçeleri kullanılarak betonarme raflara sabitlenir (3-8).

Betonarme ve cam-çimento kalıp kaplama. Betonarme, çelik dokuma ağlarla güçlendirilmiş, yüksek mukavemetli, ince taneli bir betondur.

Betonarme kalıp plakaları 2.5-3.5 cm genişliğe, 1 m genişliğe ve maksimum 3.5 ton uzunluğa sahiptir. Genişlikleri standart dokuma ağların büyüklüğü ile belirlenir ve uzunluk opalize edilecek yüzeyin büyüklüğü ile belirlenir. Plakalar ince pürüzlü bir aktif yüzeye ve bazı durumlarda sabitleme menteşelerine sahiptir.

Güçlü kolon ve direklerin betonlanması için çimento-çimento kalıp astarı uygulayın, endüstriyel binalar ve ekipmanlar için temeller, tüneller, alçaltma kuyuları, vb. sütunu.

Betonarme kalıp levhalarının üretimi için, 500 kalite Portland çimentosu üzerinde 300 kalite ince taneli (kum) beton kullanılır. Plakalar 8-10 mm hücreli ve 0.8-1.2 mm tel çaplı iki dokuma ağ ile takviye edilir. 6-8 mm çapında bir kaynaklı ağın çubukları arasına sıkıştırılmış iki dokuma ağdan oluşan kombine bir takviye paketi şeklinde takviye uygulamak mümkündür.

Zırhlı çimento kalıbı ve betonarme, özel kaplarda “kenar” konumunda taşınır ve depolanır (bakınız 3-2). Vinçlerle monte edin. Betonarme plakalar esas olarak betonarme levhalarla aynı şekilde sabitlenir. Bununla birlikte, daha küçük kalınlıkları ve sertlikleri nedeniyle, bağlantı elemanları arasındaki adım 0.5-0.7 m'ye düşürülür Aynı nedenle, bu tür kalıplar genellikle stok çalışmaları kullanılarak sabitlenir (3-9). Cam-çimento kalıp-kaplama, 12-20 mm kalınlığında, 1.2 genişliğinde ve 2.5 m uzunluğa sahip plakalar formundadır.Bu tür kalıpların imalatı için, özellikle alüminli, düşük bazlı çimentolar kullanılır. Plakalar birkaç kat fiberglas veya doğranmış fiberglas ile güçlendirilir. Cam "çimento levhalar elektrikli testerelerle ve ayrıca delikler açılabilir. Cam çimentonun su direncinin artması nedeniyle, kalıp kaplaması yeraltı yapılarının güvenilir bir su yalıtımı görevi görür.

Metal kalıp kaplama. Betonarme yapılar, özellikle zor çalışma koşulları altında çelik saclarla karşı karşıyadır. Çelik kaplama güvenilir bir su yalıtımı olarak kullanılabilir, betonu aşınmaya ve radyasyona karşı koruyabilir.

Metal kalıp astarı, kural olarak, betonarme bir yapının bir tarafına monte edilir. Üretimi için, 5 ila 10 mm kalınlığında çelik saclar kullanılır, bunlardan 50 m2'ye kadar genişletilmiş paneller monte edilir. Panellerin sertliği, betonda kalan ve kaplamanın betonla bağlantısını sağlayan kanalların kaynaklanmasıyla sağlanır. Aynı amaçla, 12-16 mm çapında yuvarlak çelikten "bıyık" levhalara kaynak yapılır.

Tüm kaynaklar su geçirmez olmalıdır; yoğunluk testlerine tabi tutulurlar. Paneller vinçlerle tasarım pozisyonuna monte edilir; elektrik kaynağı ile sabitleyin.

Kafes kalıp. Beton yüzeyler ve yanal yüzeyleri düzlemden biraz sapabilen yapılar için, kafes kalıp kullanılır. Bodrum duvarlarını betonlamak, kuyuları, tünelleri, temel camlarını vb. İndirmek için kullanılır.

Kalıp olarak, 5x5 ila 12x12 mm hücreli ve 0.8-1.2 mm tel çaplı çelik dokuma ağlar kullanılabilir. Kafes kalıp çıkarılabilir ve çıkarılamaz. Çıkarılabilir ağ kalıbı (3-10), 10X10 veya 12X12 mm'lik bir hücreye sahip ağdan yapılır. Çimento sütünün betondan sızmasını önlemek için, beton tarafındaki ağın önüne bir çatı keçesi veya çatı malzemesi tabakası döşenir, bu da örgü teli bükülmeleri üzerindeki basınç çubuklarını güçlendirerek ağa bastırılır. Kendi aralarında, ağın ayrı panelleri örgü, tel ile dikilir.

Örgü kalıbını, kaynakta şortla bağlanan 22-25 mm çapında dikey "" çubuklar kullanarak sabitleyin. Beton karışımının ağ kalıbı üzerindeki basıncı, dış dikey çubuklar tarafından algılanır, kısaltmalar yoluyla takviye kafesinin elemanlarına iletilir. Betonlama ve sertleştirme işleminden sonra, ağ tekrar kullanılmak üzere çıkarılır.

Çıkarılamayan ağ kalıbı, daha küçük hücreli bir ağdan (5x5 veya 8x8 mm) (3-11) gerçekleştirilir. Ayrı panellerden dikilen ağ, 22-25 mm çapında bükümler ve dikey çubuklar kullanılarak kol çerçevesine tutturulur. Çimento sütünün sızmasını azaltmak için, beton koni çamuru 0 ila 3 "cm arasında alınır. Titreşim sıkıştırma sırasında, çimento sütü betondaki kafes hücrelerini doldurur. Betonlamadan sonra, sadece dikey sabitleme çubukları çıkarılır, kafes betonda kalır.

Bazı durumlarda örgü kalıp envanterden daha ekonomiktir. Ayrıca kalıbın çıkarılmasının zor olduğu yerlerde kullanılır (örneğin, duvarlarda ve büyük kalınlıktaki levhalarda çalışma derzlerinin oluşumu için)

firma

Envanter metal tırmanma kalıbı

Envanter metal kaldırma ve tırmanma kalıbı, yükseklik boyunca duvarların değişken bir kesitine sahip yüksek katlı betonarme yapıların inşası için kullanılır. Bu kalıpta silindirik betonarme yüksek katlı yapılar da inşa edilebilir. Bu kalıbın kaldırılması - dış panelleri - inşaat sırasında binanın içinde bulunan maden asansörü raflarının düğümlerine sabitlenmiş bir maden asansörü veya solucan vinçleri tarafından desteklenen özel bir kaldırma kafası kullanılarak her 2.5 m yükseklikte bir yapılır. İç kalıpların her 1.25 m yüksekliğindeki levhalar, yapının üst katmanını betonlamak için sökülür ve monte edilir.

Envanter metal katlanabilir permütasyon (kalkan) kalıbı, çeşitli duvarların yüksek katlı betonarme yapılarının (hiperbolik, konik, iki konik, silindirik, çokgen vb.) Yüksek duvarların sabit ve değişken bir kesitine sahip yapımında kullanılır. İç ve dış kalıpların kalkanları, her 1 m yüksekliğinde, üstteki bölümlerin betonlanması için sökülür ve monte edilir. Kalıp panellerinin yer değiştirmesi, iç çelik boru şeklindeki iskele, dış asma iskele ve ünitenin asma beşiklerinden gerçekleştirilir.

Kullanım kılavuzu

Kalıp çeşitleri

En yaygın olanları ahşap kalıp, kontrplak kalıp, metal kalıp: çelik kalıp veya alüminyum kalıp, betonarme kalıp, plastik kalıp, kombine kalıp ve diğerleri. Size plastik kalıp sunmak istiyoruz. Bu tür kalıpların avantajlarını açıklamadan önce, başkalarının dezavantajlarını göz önünde bulundurun. Bunlar kalıp Ukrayna veya Epic Eco içermez.

Ahşap kalıp

Ahşap kalıp iğne yapraklı ağaçtan yapılmıştır. Bu kalıp, Sibirya ve Rusya'nın kuzeyinde olumlu bir kalite olan, ancak Ukrayna'da olmayan düşük ısı iletkenliğine sahiptir. Bölgemiz için bu faktör önemli değildir. Başlıca dezavantajları düşük mukavemet ve neme maruz kaldığında şekil değişikliği. Ayrıca, ahşap kalıplar nakliye ve büzülme sırasında deformasyona maruz kalır. Sonuç olarak, Epic Eco kalıbının tabi olmadığı, çarpma, levhalar arasında dikişlerin açılması, çatlama var.

Kontrplak kalıp

Kontrplak kalıp, yüksek kalıplı bir kalıp türüdür, ancak Epic Eco kadar dayanıklı değildir. Bu etkiyi elde etmek için, bu kalıp suya dayanıklı olmalıdır. En iyi çözüm lamine kontrplaktır. Lamine kontrplak levhalar sadece kaplama için kullanılır. Destek çerçevesi metal veya ahşaptan yapılmıştır. Kontrplak kalıp düşük ısı iletkenliğine, düşük ağırlığa sahiptir. Bu kalıp nispeten ucuzdur. Başlıca dezavantajları, levhaların çevresinin higroskopikliği, laminatın mekanik gerilmelerine karşı düşük mukavemettir. Restorasyon çalışmalarının yüzdesi olarak yüksek maliyet. Ne kalıp Ukrayna veya Epic Eco tabi değildir.

Metal kalıp

Metal çelik kalıp, ana dezavantaj olan ahşaptan daha pahalıdır. Bununla birlikte, kullanıldığında, yapıların inşasının gerçekleştirildiği hava koşullarından bağımsız olarak deformasyonlar pratikte yoktur. Dezavantajları arasında yüksek termal iletkenlik bulunmaktadır. Diğer bir dezavantaj, inşaat ve demontaj sırasında vinç kullanma ihtiyacıdır. Epic Eco kalıbı vinç gerektirmez.

Metal alüminyum kalıp çelikten çok daha hafiftir. Yani, aynı özellikleri korurken, üç kez. Bu, kalıbı ve kalıbı kaldırma ekipmanı kullanmadan manuel olarak kurmanıza izin verir. Dezavantajları - yüksek maliyet, beton, sürekli temizlik maliyetleri gerektiren alüminyum kalıba güçlü bir şekilde yapışır. Kalıbın diğer elemanlarına bağlandığında, alüminyum bileşenlerin tahrip olmasına yol açan galvanik çiftler ortaya çıkar. Kalıp Epic Eco galvanik çiftler oluşturmaz. Arama motoru kalıp Ukrayna yazıyorsanız, o zaman en iyi seçim Epic Eco kalıp olduğunu.

Betonarme kalıplar

Kalıp, güvenlik sınavını geçmeye ek olarak, özel bir alet kullanılmadan, önceden eğitim almadan çalışanlar tarafından monte edilebilir. Kalıp ne yapılır? - Polipropilen ve fiberglastan yapı mukavemeti, su direnci, aşınma direnci sağlar.

Yüksek kalite ve elemanların boyutsal doğruluğu

- Plastik kalıpların dayanıklılığı. Metrekare başına altmış ila on iki kN.

- Popo boşluğunun yüksek sıkılığı, eşit su girmemesine izin verir.

- Kiriş ağırlığı yedi buçuk kilogramdır. Boyut 1.4 metre.

- Yapının gücü tavanı yetmiş santimetreye kadar doldurmanıza izin verir.

- Yüksek kurulum ve kalıp hızı.

- Yüksek derecede standardizasyon.

- Dayanıklılık nedeniyle zemini doldurma maliyeti yüzde elli azalır.

- Kalıbın sıcaklığı eksi otuz dereceden artı altmış dereceye kadar.

ekipman

Plastik kalıbın avantajları

Şu anda plastik kalıpta bulunan en iyisi, böylece fiyat-kalite oranının en uygun olması Epic Eco'nun ürünleridir. Bu şirketin ürünleri Avrupa kalitesidir - bu bir numaralı kalıp Ukrayna! Merkez ofis Slovenya'dadır. Metal kalıp, avantajlarına rağmen, 50 devire kadar içeriyorsa, plastik kalıp 500 kata kadar. Bu inşaatçılar için bir kurucu. Başka bir deyişle, fiberglas takviyeli plastikten yapılmış modüler bir yapı, yedi farklı standart büyüklükteki levhalar, plastik bağlantı elemanları ve plastik bir kiriş.

Epic Eco kalıbı, özel aletler kullanılmadan, işçiler tarafından bir güvenlik sınavını geçmek dışında bir eğitim almadan monte edilebilir. Epic Eco kalıbı nedir? - Polipropilen ve fiberglastan yapı mukavemeti, su direnci, aşınma direnci sağlar.

Epic Eco plastik kalıbın avantajları nelerdir?

- Nispeten düşük fiyat. Bir metrekare iki yüz avro.

- Korozyona, bükülmeye, şişmeye maruz kalmaz. Neme dayanıklı.

- Kolay. Bir metrekarelik yirmi iki kilogramdan fazla değildir.

- Kalıp elemanları hem yatay hem de dikey yüzeyler için kullanılabilir.

- Kalıp yapımı için vinç gerekli değildir.

- Dört inşaatçı bir buçuk ila iki saat içinde yüz metrekare kalıp oluşturacak.

- Düşük ağırlık nedeniyle taşıma kolaylığı. Yüz metrekare iki ton ağırlığında.

- Beş yüz kata kadar kalkan kullanabilirsiniz.

Yeniden kullanılabilir kalıp geleneksel olarak çelik veya alüminyum paneldir. kalıp maden yeniden kullanılabilir

Alüminyum ile karşılaştırıldığında, korozyona karşı hassastır, ancak mekanik hasara karşı daha dayanıklıdır. Monolitik yapılar, binaları daha kısa sürede inşa etmenizi sağlar, güç özellikleri panel veya tuğla binalardan çok daha yüksektir. Monolitik yapıların artan mukavemet özellikleri, yapının daha az hacimli olmasını sağlar, bu da beton tüketimini azaltır. Her türlü kalıp, depolama ve nakliye için herhangi bir özel koşul gerektirmez, tüm bu işlemler açık havada ve her türlü hava koşulunda gerçekleştirilebilir.

Yeniden kullanılabilir kalıp, sadece çok apartmanlı konut binalarının ve kamu binalarının inşasında değil, aynı zamanda özel tesislerin, yüzme havuzlarının ve diğer yapıların yapımında ileri bir teknolojidir. Talep üzerine, müşterinin isteği üzerine herhangi bir nesne oluşturmanıza izin veren, herhangi bir boyutta herhangi bir tasarımın kalıbını üretmek mümkündür. Kalıbın montajı ve sökülmesi işlemi çok zaman almaz ve inşaat personelinden daha yüksek iş gücü çekilmesini sağlayan çalışan personelden yüksek nitelik ve beceri gerektirmez.

Kalıp montajı, betonarme bir hamamın üretim sürecinde belki de en kritik adımdır. Beton dökülmesinin nasıl yapılacağına, kalıbın kurulum ve sabitleme kalitesine bağlıdır. Kötü kalıp ile en yaygın kusurlar: basınç altında beton kütlesinin burkulması, duvar çökmesi, havuz geometrisinin ihlali.

Bir kalıp olarak, 21 mm kalınlığında kontrplak kullanıyoruz. Tabii ki, yeniden kullanılabilir metal kalıp kullanımı kalıp kurulum sürecini basitleştirecektir, ancak hemen hemen her havuzun kendine özgü şekli, farklı alt profili ve derinliği, yuvarlaması olduğundan, tek bir kalıpla yapmak daha kolaydır.

Deneyimden bazı ipuçları

1. Beton dökmeden önce gömülü elemanları monte etmeyin. Kalıbı çıkardıktan ve duvarları düzleştirdikten sonra nişleri bırakmak ve söndürmek daha iyidir.

2. Ara parçaları ve kuplörleri yedeklemeyin. Her 50 cm'de bir takmak daha iyidir.

3. Havuzun bitişik olduğu evin duvarını, sadece döşenmiş ayırıcı ile harici bir kalıp olarak kullanabilirsiniz. 5 cm kalınlığında bir köpük yeterlidir.

Vakıflar ve cihazı

Temel, ana yatak kısmı, temel, herhangi bir binanın desteği, herhangi bir inşaattır. Temel atmaya başlamak, evin yerini seçtikten, tasarımını, görünümünü, binaların iç dağıtımını, temel türünü ve malzemelerini onayladıktan sonra olmalıdır. Temellerin güvenilir performansı büyük ölçüde binanın operasyonel niteliklerine, kapitalizmine ve dayanıklılığına bağlıdır. Temel inşaatlarının maliyeti, evin maliyetinin% 15-20'sidir.

Binanın duracağı yerde mühendislik ve jeolojik araştırmalarla başlamak gerekir, çünkü vakfın seçimi, tahsis edilen alandaki toprağın durumu ve tipi, donma seviyesi, yeraltı suyunun varlığı, binanın kendisinin yapısı, temelin üzerindeki yük, bodrum vb. kullanımı

Tasarımlarına (ve buna göre, zemindeki basınç yöntemine) göre, temeller bant, levha, sütun ve kazıklara ayrılır.

Şerit temeller

Şerit temeller inşaatçılar arasında en moda olanlardır. Bugün, ağır duvarları, bodrum katları ve bodrum katları da dahil olmak üzere her türlü evin yapımında kullanılmaktadırlar. Şerit temeller, tüm dış ve iç sermaye duvarlarının altında sağlam bir çizgi ile döşenir. Aslında, şerit temelinin kendisi bir duvardır - yüksek veya çok yüksek değil (döşeme derinliğine bağlı olarak). Şerit temelin cihazı için, temel çukuru ilk olarak karıştırılır. İçinde, temel çizgisi işaretlenmiştir. Kalıp bu çizgi boyunca monte edilir - beton dökme için geçici içi boş duvarlar. Yeniden kullanılabilir metal kalıp yaygın olarak kullanılır, bu da düzgün bir temel elde etmenizi sağlar.

Kalıp monte edildikten sonra, takviye edici metal takviye içine yerleştirilir ve daha sonra beton ile dökülür. Yapılmış temelin duvarları arasındaki kalan boşluklar, çukurun kazılması sırasında çıkarılan aynı toprakla doldurulur. Daha sonra toprak çarpılır ve gerekirse bodrumun veya bodrumun beton zemini üzerinde düzenlenir. Bu durumda temel duvarları bodrum veya bodrum duvarları haline gelir. Temel duvarlarına yatay tavanlar monte edilir - katı veya kirişler şeklinde, daha sonra evin duvarlarını dikmeye başlarlar.

Prefabrik şerit temeller ayrı bloklardan oluşur, bina yapılarının fabrikalarında yapılır. Çukura bir vinç kullanılarak monte edilir ve daha sonra birbirlerine çimento harcı ile bağlanır.

Ağır ve derin dondurucu topraklarda, sığ şerit temeller kullanılır. Yapımları için çukur kazmıyorlar - sığ siperlerle yönetiyorlar. Dahası, bu tür şerit temeller sadece betondan (monolitik veya prefabrik) değil, aynı zamanda - binlerce yıl önce yapılmış! - taş veya tuğladan yapılmış. Bu özellikle hafif prefabrik panel ve doğranmış ahşap evlerin yapımında uygulanır. Dahası, aktif olarak suyu emdiği ve hızla çökmeye başladığı için en az tercih edilen tuğla olduğu ortaya çıkıyor.

Döşeme temelleri

Temeller Döşeme temelleri de oldukça popüler ve yaygındır. Rijit yapı sayesinde - binanın tüm alanının altında yapılan monolitik bir levha, toprağın herhangi bir hareketinden korkmazlar: levha, evin yapısının tahrip edilmesinden koruyarak onunla birlikte hareket eder. Bu temellerin sağlam bir plakası betonarme malzemeden yapılmıştır ve tüm yatak düzlemi boyunca sert bir takviyeye sahiptir. Bu, donma, çözülme ve çökme kaynaklı yüklere karşı dirençlerini arttırır.

Döşeme temelleri esas olarak sorunlu topraklar üzerine kuruludur - kaldırılma ve çökme. Kullanımları, özellikle yüksek bir yeraltı suyu seviyesine sahip nemli topraklarda haklıdır. Döşeme temelleri, bodrumlar ve bodrumlar için su geçirmez koruma oluşturmak için idealdir.

Bir döşeme temeli inşa etmek için, önce bir çukur kazarlar, daha sonra onu sıkıştırırlar ve bir kum tabakasının ve bir çakıl tabakasının altına bir yastık yaparlar. Üzerine bir su yalıtım malzemesi döşenir. Su yalıtımı üzerine ince bir tabaka beton dökülür. Ve sonra bağlantı parçaları döşenir ve çukura beton harcı pompalanır. Bu şekilde inşa edilen bir levhada, evin destekleyici duvarlarının altında monolitik bir şerit temeli düzenlenmiştir. Gelecekte, temel plakası bodrumun zemini olabilir.

Döşeme temelleri, kazı, beton ve metal takviye maliyetlerinin yüksek olması nedeniyle oldukça pahalıdır. Bu nedenle, paradan tasarruf etmek için tasarımcılar bazen monolitik bir şerit temeli ile teklif etmeyi ve bodrumdaki veya bodrumdaki zemini ayrı ayrı yapmayı önerir. Ne yazık ki, bu tasarım güvenilir bir su yalıtımı sağlamaz ve çökmeye daha yatkındır. Monolitik bir levha birçok durumda tercih edilir.

Sütun temelleri

Temeller Sütunlu temeller hafif duvarlı ve bodrumsuz ahşap evlerin altında kesilir - doğranmış, çerçeve, panel. Sütunlar tüm köşelerde ve duvarların kesişme noktalarında dikilir. Sütunlar çeşitli malzemelerden yapılabilir - beton, doğal taş, tuğla. Direkler arasındaki mesafe genellikle 2.5-3.0 m'yi geçmez.Rijit stabil bir yapı oluşturmak için direklerin üzerine metal veya ahşap çember kirişler döşenir. Bu tür temellerin yükseklik farkı olan platformlarda kullanılması imkansızdır: yanal toprak basıncı nedeniyle devrilme tehlikesi vardır.

Yeraltı alanını ısıtmak ve direkler arasında kar, nem ve toz girişine karşı korumak için, sözde pick-up yaparlar - duvar onları bağlar. Bunun için 10-20 cm kalınlığında tuğla, beton veya moloz taş işçiliği kullanılır.Kazı toprağa 20-30 cm gömülür.Toprağın yükselmesi durumunda toplamanın altında 15-20 cm kalınlığında bir kum yastık da düzenlenir. havalandırma deliğinin evin her iki tarafında havalandırma delikleri olması gerekir. Kış için kapalı.

Malzeme tüketimi ve işçilik maliyetleri için sütun temelleri 1.5-2 kat ve derin serme ile banttan bile 3-5 kat daha ekonomiktir. Ancak, ne yazık ki, tüm evler bu kadar basit ve ucuz temellere konulamaz.

Temeller Kazık temeller, toprağın üst tabakasının daha fazla ağırlığa dayanamadığı yerlerde kullanılır ve daha yoğun katmanlara çıkarmak ve temelleri üzerlerine koymak çok pahalı bir girişimdir - çok derinden başladıkları için. Ayrıca yüksek seviyede duran yeraltı suyu ve bataklıkta kullanılırlar. Kazıklı temeller, örneğin Venedik ve St. Petersburg için karakteristiktir. Kazıklar sivri bir alt ucu olan direklerdir. Çekiçler veya zemine vidalanırlar. Açık nedenlerden dolayı, vida kazıkları daha kararlıdır. Dev vidalara benzerler, ancak küçük ekipman kullanılarak vidalanırlar. Bu teknoloji bozulmamış manzarayı korumaya yardımcı olur ve şantiye üzerinde ve çevresinde minimum teknolojik etkisi vardır. Tipler: tahrikli kazık, sütun kazık, vida kazık, kılıf kazık, çakma kazık. Zayıf toprak katmanlarından geçen kazık daha sert olanlara dayanır ve yükü binadan onlara aktarır. Bir kazığın taşıma kapasitesi genellikle 2 ila 5 ton arasındadır, yani bu büyük inşaatlar için uygun bir seçenektir. Sert bir yapı oluşturmak için, tüm kazıkların üst kısmı kirişlerle bağlanır. Ancak bazen kazıklar sürmez veya vidalanmaz, ancak doğrudan zeminde yapılır. Bu durumda, bir kuyu delinir, içine bir takviye kafes veya içi boş borular sokulur, daha sonra kuyu betonla dökülür. Daha sonra beton mutlaka sıkıştırma veya titreşim ile sıkıştırılır. Bu kazıklar temelleri oluşturan sütunlardan nasıl farklıdır.

Kalıp çeşitleri ve kullanımı

En yaygın olanları ahşap kalıp, kontrplak kalıp, metal kalıp: çelik kalıp veya alüminyum kalıp, betonarme kalıp, plastik kalıp, kombine kalıp ve diğerleri. Size plastik kalıp sunmak istiyoruz. Bu tür kalıpların avantajlarını açıklamadan önce, başkalarının dezavantajlarını göz önünde bulundurun.

Ahşap kalıp

Ahşap kalıp iğne yapraklı ağaçtan yapılmıştır. Bu kalıp, Sibirya ve Rusya'nın kuzeyinde olumlu bir kalite olan, ancak Ukrayna'da olmayan düşük ısı iletkenliğine sahiptir. Bölgemiz için bu faktör önemli değildir. Başlıca dezavantajları düşük mukavemet ve neme maruz kaldığında şekil değişikliği. Ayrıca, ahşap kalıp çatlamaya tabidir.

Ahşap kalıp unsurları betondan nemi emer. Bu durumda, şekil değişir, kalıp bükülür. Kalıp, tekrar kullanılmasına izin vermeyen belirli bir nesne için tasarlanmıştır. Kalıp Ukrayna veya Epic Eco tekrar tekrar kullanmanıza izin verir.

Kontrplak kalıp

Kontrplak kalıp, yüksek kalıplı bir kalıp türüdür, ancak Epic Eco kadar dayanıklı değildir. Bu etkiyi elde etmek için, bu kalıp suya dayanıklı olmalıdır. En iyi çözüm lamine kontrplaktır. Lamine kontrplak levhalar sadece kaplama için kullanılır. Destek çerçevesi metal veya ahşaptan yapılmıştır. Kontrplak kalıp düşük ısı iletkenliğine, düşük ağırlığa sahiptir. Bu kalıp nispeten ucuzdur. Başlıca dezavantajları, levhaların çevresinin higroskopikliği, laminatın mekanik gerilmelerine karşı düşük mukavemettir. Restorasyon çalışmalarının yüzdesi olarak yüksek maliyet.

Metal kalıp

Metal çelik kalıp, ana dezavantaj olan ahşaptan daha pahalıdır. Bununla birlikte, kullanıldığında, yapıların inşasının gerçekleştirildiği hava koşullarından bağımsız olarak deformasyonlar pratikte yoktur. Dezavantajları arasında yüksek termal iletkenlik bulunmaktadır. Diğer bir dezavantaj, inşaat ve demontaj sırasında vinç kullanma ihtiyacıdır.

Metal alüminyum kalıp çelikten çok daha hafiftir. Yani, aynı özellikleri korurken, üç kez. Bu, kalıbı ve kalıbı kaldırma ekipmanı kullanmadan manuel olarak kurmanıza izin verir. Dezavantajları - yüksek maliyet, beton, sürekli temizlik maliyetleri gerektiren alüminyum kalıba güçlü bir şekilde yapışır. Kalıbın diğer elemanlarına bağlandığında, alüminyum bileşenlerin tahrip olmasına yol açan galvanik çiftler ortaya çıkar. Kalıp elektrokaplama oluşturmaz.

Betonarme kalıplar

Betonlama işleminde betonarme kalıp bir kalıptır ve daha sonra bu kalıp yapının ayrı bir unsuru olarak kalır. Dezavantajları nakliye ve kurulum zorluğunu içerir. Betonarme kalıp pratik olarak binaların inşası için kullanılmaz.

Makale içeriğiKalıp, betonarme ve beton elemanlar almak için tasarlanmış geçici bir form oluşturan yapı olarak adlandırılır. Kalıp üretimi için çeşitli malzemeler kullanılır.

Genleşmiş polistiren ve betonarme döşemelerden sabit kalıplar yapılır; metal, ahşap, kombine, sentetik ve kauçuklu malzemelerden yapılmış, beton gerekli mukavemete ulaştıktan sonra kalıp çıkarılır.

Genel kalıp gereksinimleri

İnşa edilen tesislerin zamanlaması ve kalitesi büyük ölçüde kullanılan kalıba bağlıdır. Temellerin üretimi için, özellikle çok sayıda açıya sahip binalar için, çok sayıda kurulum seçeneğine izin veren envanter kalıpları - yeniden kullanılabilir yapıların kullanılması tavsiye edilir.

Envanter kalıp sistemleri onlar için gereksinimlere tam olarak uymalıdır:

- yüksek yapısal mukavemet ve güvenilirliğe sahip;

- formların doğruluğunu ve değişmezliğini ve yapının düzenlenmesini sağlamak;

- amaca bağlı olarak, kalıp sapmaya ve izin verilen yüklere karşı gerekli dirence sahip olmalıdır;

- evrensellik - bu gösterge, temellerin, duvarların, tavanların, kemerli yapıların montajı için bir tür kalıp sistemi kullanma olasılığını karakterize eder;

- üretim sırasında geometrik parametrelerin tam olarak gözlenmesi;

- uzun süreli çalışma.

En güvenilir seçenek metal kalıp GOST 23478'dir. Monolitik inşaat teknolojisinde, temellerin yapımında, diğer betonarme ve beton yapıların yapımında ve kaldırımların döşenmesinde kullanılır. Kalıp sisteminin etkinliği, yapım aşamasında olan tesise, basitliğe ve kurulum hızına göre operasyonel değişkenlik olasılığı ile değerlendirilir.

Metal kalıp üretimi

Metal kalıp atölyelerinde metal kalıp ve bağlantı elemanları üretilmektedir. Kalıp parçalarının boşlukları yüksek doğruluk sınıfıyla işlenir.

Envanter metal kalıp panelleri doğrusal boyutlarda doğrusal metre başına 2 mm'den fazla olmayan sapmalara ve bağlantı parçaları için deliklerin düzenlenmesinde - 0.5 mm olabilir.

Çeşitli kalıp sistemi türlerinin elemanlarındaki toleranslar, kalıp için tasarım kılavuzlarına uygun olarak her bir özel durum için ayrı ayrı belirlenir.

Tek tek elemanların imalatından sonra, metal kalıbın bir kontrol düzeneği gerçekleştirilir. Beton karışımıyla temas eden parçalar yağlayıcılarla kaplanır ve kalan yüzeyler boyanır.

Kalıp sisteminin tüm elemanları zorunlu işaretlemeye tabidir.

Kalıp sistemleri üreticileri, metal kalıp - bağlantı elemanları, balatalar, kilitler ve diğerleri için bağlantı parçalarının geliştirilmesi ve üretimine çok dikkat ederler.

Önceden imal edilmiş bağlantı elemanları, kalıp hızlarının güçlü ve güvenilir bir şekilde bağlanmasını, sonuçta ortaya çıkan beton yüzeyin kurulum hızını ve kalitesini arttırmayı mümkün kılar.

Elemanların bağlantıları, kalıp sisteminin çerçevesi önemli gerilme, sıkıştırma ve eğilme yüklerine dayanabilecek şekilde yapılır.

Sabitleme sistemi ile temel için metal kalıp en basit aletler kullanılarak manuel olarak monte edilebilir. Avantajı, yapıya gerekli sertliği vermek için gereken minimum bağlantı elemanı sayısıdır.

Çıkarılabilir metal kalıp: üretimi için malzemeler

Metal kalıp sistemleri en yaygın üç seçeneğe sahiptir:

- gövde bloğu,

- katlanabilir, geçirgen

- kayar.

En popüler malzemeler çelik ve alüminyumdur.

Metal kalıbın destekleyici elemanları için galvanizli veya toz boyalı çelik kullanılır.

Kaplamanın amacı sadece kalıp elemanlarını korozyondan korumak değil, aynı zamanda kullanımdan sonra hızlı temizlenmelerini sağlamaktır.

Çelik aşağıdakilerle karakterize edilir:

- yüksek taşıma kapasitesi

- deformasyona karşı artan direnç.

Bununla birlikte, bu malzemenin termal iletkenlik açısından önemli ağırlığı ve özellikleri, bu tür kalıpların uygulama kapsamını bir şekilde daraltır.

Alüminyum hafif ve agresif ortamlara dayanıklı bir metaldir. Güçlü kalıp sistemleri elde etmek için silikonlu bir alüminyum alaşımı kullanılır. Alüminyum alaşımları korozyona karşı oldukça dayanıklıdır, boyama veya diğer yöntemlerle ek yüzey işlemi gerektirmez.

Alüminyum kalıp, çelik yapının ağırlığından üç kat daha hafif olan hafiftir. Bu kalite, nakliye ve kalıp kurulumunun para ve işçilik maliyetlerini önemli ölçüde azaltır. Alüminyum konstrüksiyon montajı vinç olmadan mümkündür. Alüminyum kalıp üretimi için ekstrüzyon yönteminin eklenmesi sertliğini arttırmıştır.

Temel için metal kalıpların avantajları ve dezavantajları

Metal kalıp sistemlerinin ana avantajları:

- sertlik, deformasyona direnç;

- korozyon direnci;

- metal kalıpların çoklu cirosu – en az 50 kez;

- çalışma yüzeylerinin yağlama rejimine uygun kalıp kolaylığı;

- elde edilen yüzeyin yüksek kalitesi.

Fiyatı kontrplak veya ahşap kalıp maliyetinden önemli ölçüde yüksek olan metal kalıp çoğunlukla endüstriyel yapıda kullanılır.

Çelik kalıbın dezavantajları yüksek termal iletkenliği ve belirgin özgül ağırlığıdır. Alüminyum kalıp sisteminin eksi, argon kaynağı kullanma ihtiyacı nedeniyle onarımının karmaşıklığıdır.

Kalıp işçiliğinin minimum işçilikle doğruluğunu arttırmak için şablonlar, iletkenler ve diğer özel cihazlar kullanılır.

Metal kalıp, binaların temelini ve duvarlarını düzenlemek için etkili bir tasarımdır. Kullanımı sayesinde, eklemlerdeki kusurların görünümü hariç tutulur. Ahşap kalıp kurarken kaçınılması neredeyse imkansızdır.

Tasarımın ana unsuru kalkanlardır. Sabitleme eğimleri için raflar ve payandalar kullanılır. Güverte yapının ana parçasıdır. Beton yüzeyle temas halindedir. Yapılmakta olan konstrüksiyon tipi ve tasarım yükü, kalıbın mukavemetini etkileyen ana faktörlerdir.

Kalıp ayrılmıştır:

- çıkarılabilir;

- olmayan çıkarılabilir.

Çıkarılabilir yapı, beton harcının dökülmesinden ve sertleşmesinden sonra çıkarılır. Bu kalıp birkaç kez kullanılabilir. Betonla temas eden iç yüzeyi maksimum pürüzsüzlükle karakterize edilmelidir. Kapsam, çeşitli konfigürasyonlara sahip birkaç monolitik yapının inşasıdır.

Sabit kalıp, ısı yalıtım malzemesi ile birlikte yapılır. Çoğu durumda, bu tasarım bitişik elemanları bağlayan oluklu içi boş bir bloktur. Sabit ürünlerin kullanımının ana kapsamı duvar yapımıdır.

Temel için metal kalıp üretimi için çelik veya alüminyum gibi malzemeler kullanılır. Çelik yapı mekanik strese karşı daha dayanıklıdır. Ancak korozyona maruz kalır. Alüminyum çerçeve hafiftir ve daha uzun süre dayanır. Ancak cihazı daha pahalıdır.

Yapı özellikleri

Metal bir kalıp oluşturmak için 1-2 mm kalınlığında levhalar kullanılır. Yüksek maliyete rağmen, bu malzemenin kullanımının avantajları vardır. Bunlar:

- herhangi bir konfigürasyonun temel cihazı;

- ek su yalıtımı;

- çok yönlü;

- tamamen pürüzsüz bir yüzey oluşturmak;

- monolitik ve şerit temeller için idealdir (kalıba kaynaklı takviye nedeniyle);

- yüzleşmenin basitliği (evin tabanının yerden yüksekte belirgin bir şekilde yükselmesi ile);

- maksimum sertlik;

- kurulum kolaylığı.

Çelik kalıp aşağıdaki teknik özelliklere sahiptir:

- kalkan yüksekliği - 0.6-3 m;

- genişlikleri 0.25-1.2 m'dir;

- çerçeve devri - 300 çevrime kadar, güverte - 80 çevrime kadar;

- sapma - 1/400 açıklıktan fazla değil;

- beton basıncı - 75-80 kPa.

Kalkanların çerçevesi, 2 tip profilin kullanıldığı kapalı bir döngüdür: dikdörtgen (takviyeler için) ve kenar (kalkanların çevresinde bulunur). Bir güverte oluşturmak için, 2 cm'ye kadar bir kalınlığa sahip kontrplak kullanılır.

Hazırlık çalışmaları

Temelleri döşerken, toprak donma derinliğini dikkate almak gerekir. Bu nedenle, çelik kalıp en az 0.7-0.8 m derinliğe kadar döşenmelidir.

Yüksek kaliteli işler için aşağıdaki malzemeler ve aletler gerekecektir:

- hazır kalkanlar;

- tahta kazıklar;

- boya;

- bir çekiç;

- bir fırça;

- anahtarları;

- tornavida;

- pense;

- montaj yakalama;

- ayraçları;

- tesviye kirişleri;

- yapı seviyesi;

- çekül hattı;

- rulet tekerleği;

- tel;

- özel kilitler (uzun ve kama şeklinde);

- parantez;

- kral pimi;

- birleştirme vidaları;

- plastik tüpler ve koniler;

- somunlar ve pullar;

- trafik sıkışıklığı.

Ön aşamada yüzey işaretlemesi yapılır. Temelin eksenlerinin doğru yerleşimi gerilmiş bir tel ile kontrol edilir. Ve kalıp - telden inen çekül kullanarak.

Alüminyum kalıp monte edilmeden önce fenerler kurulmalıdır. Kalitelerinde, taban ile aynı hizada tahrik edilen ahşap kazıklar vardır. Boyalı fenerlerde, panoların ve destek elemanlarının montajı sırasında yönlendirilmesi gereken işaretler yapılır.

Kurulum yeri için gereksinimler:

- kir ve kirden arındırılmalıdır;

- yüzey çıkıntı yapan bir dilim tüberkül ile düzleştirilir;

- tahtaların montajı toprak eklemeden gerçekleştirilir;

- destekleyici yapısal elemanlar sadece sabit bir tabana monte edilir (mevsimsel toprak kaymaları olmadan).

Kalıbın beton yüzeyle temas edecek kısmı özel gres ile kaplanmıştır. Bu nedenle, kaplamanın yapışma özellikleri iyileştirilir ve çevresel etkilerden (korozyon, don) güvenilir kalıp koruması sağlanır.

Tesisat çalışma aşamaları

Yapının montajı bağımsız olarak yapılabilir. Ancak kiralık alüminyum kalıp da iyi bir seçenektir. Kurulum ayrı paneller veya önceden monte edilmiş paneller kullanılarak yapılabilir (ancak 3 × 1,2 m boyutunda 5-6 panelden fazla olmamalıdır).

Elemanların bağlantısı, panellerin çerçevesindeki konik deliklere geçirilen sıkıştırma vidaları (pullar ve somunlarla) kullanılarak gerçekleştirilir. Kilitleme vidalarının plastik bir tüpe yerleştirilmesi önerilir. Bu, betonun etkisine karşı güvenilir korumalarını sağlar. Plastik tüpün uzunluğu, dikilen duvarın kalınlığına karşılık gelmelidir.

1.2-2.5 m yüksekliğindeki kalkanların kullanıldığı bir katmanlı bir duvar kalıbı monte edilirken, yüksekliği 2 sıkma vidası yeterlidir. Yapı, 2.5 m'den daha yüksek kalkanlı 2 kattan oluşuyorsa, her iki tarafta 3 bağlantı vidası olmalıdır. Kullanılmayan açıklıklar plastikten yapılmış tıkaçlar veya konilerle kapatılır.

Bitişik paneller kilitlerle bağlanır. Sayıları, elemanların yüksekliğine ve eklemin dış köşeye olan yakınlığına bağlıdır. Dış kalkan takıldığında, kilitler yerine pivotlar kullanılır. Yatay parçalar sıkma vidaları ile sabitlenmiştir.

Ana panolara ek elemanlar bağlamak için 2 kama kilidi monte edilmiştir. Çok yüksek bir tasarım (2.5 m'den fazla) kurarsanız, ana panellere bağlantı, kama kilitleri ve pivotlu tesviye kirişleri kullanılarak gerçekleştirilir. Sayıları ek kalkanın genişliğine bağlıdır.

Genellikle duvar kalıbının inşası sırasında paneller ek uçlarla bağlanır. Ek kesici ucun boyutu 0,2 m'den azsa, sabitleme için evrensel kilitler kullanılır. 0,2 m'den daha uzun uçlar takarken kilitler ve düzleştirme kirişleri kullanın. Ek kesici uçların kullanılması yapının maksimum gerilme mukavemetini garanti eder.

Satış fiyatı: itibaren 4200 r. / m2

Kiralama fiyatı: 15 ruble. / Günde 1 m2

Vakıf için metal bir kalıp satın almak için bizi telefonla arayın veya posta yoluyla bir başvuru gönderin. Uzmanlarımız siparişinizi vermenizde size yardımcı olacaktır.

Rusya ve BDT'de teslimat.

Yapıların hızlı inşası üzerine çalışmalar yapmak için yeni yöntemler ve teknolojiler çekilmelidir. Son zamanlarda, monolitik mimari nesneler için hafif bir destek çerçevesi olan küçük panel kalıp iç piyasada ortaya çıkmaya başladı. Yük taşıyıcı panellerin küçük alanı nedeniyle, yapı pahalı yük ekipmanı içermeden manuel olarak monte edilebilir.

Küçük panel kalıplar, kalkanların kaldırıldığı kriko çerçeveleri ve kriko raflarıyla donatılmıştır. Müşterinin bireysel boyutlarda kalıpya ihtiyacı varsa, sipariş verebilirsiniz. Bu tür kalıpların kullanılması sadece zaman maliyetlerini değil aynı zamanda malzemeyi de azaltacaktır.

Kalıpların doğru montajı, belirli kurallara uymayı gerektirir, yani:

- Toprak seviyelendirme - düz bir yüzeye monte edilen kalıp, çimento sütünün sızmasını önleyecektir.

- Kalkanları, levhaları veya levhaları tüm çevre çevresine monte etmek için, seviyenin rolünü oynayacak bir ip çekin.

- Kalıp, temelin yüksekliğinden daha yüksek olmalıdır. Kalıbın kenarının yatay bir düzlemde bulunmasına dikkat etmek önemlidir - bu aynı seviyeyi doldurmanıza izin verecektir.

Kalıp malzemesi

Katlanabilir metal kalıp panel elemanlarını ve bağlantı elemanlarını içerir. Bu tür kalıpların koleksiyonu oldukça basit ve hızlıdır - bir çocuk tasarımcının koleksiyonu ile karşılaştırılabilir. Kalkanlar, özel bağlantı elemanları nedeniyle birbirine bağlanır ve hem dikey hem de yatay olarak düzleme göre konumlandırılabilir. Bu tür kalıpların avantajları mükemmel pürüzsüz ve hatta duvarlardır, ancak aynı zamanda bir dezavantaj vardır - yüksek fiyat.

Katlanabilir metal kalıp panel elemanlarını ve bağlantı elemanlarını içerir. Bu tür kalıpların koleksiyonu oldukça basit ve hızlıdır - bir çocuk tasarımcının koleksiyonu ile karşılaştırılabilir. Kalkanlar, özel bağlantı elemanları nedeniyle birbirine bağlanır ve hem dikey hem de yatay olarak düzleme göre konumlandırılabilir. Bu tür kalıpların avantajları mükemmel pürüzsüz ve hatta duvarlardır, ancak aynı zamanda bir dezavantaj vardır - yüksek fiyat.

Kalıbın gelecekteki yapısının, kolayca monte edilmesi ve sökülmesi gereken metalden yapılacağını belirledikten sonra. Böyle katlanabilir bir kalıp tasarımının, gerçekleştirildiği malzeme için bir takım gereksinimleri ortaya koyduğunu söylemeliyim - vazgeçilmez sağlamlık ve elbette dayanıklılık ile ayırt edilmelidir. Böyle bir metal malzeme aşağıdaki gereksinimleri karşılamalıdır:

- Sac kalınlığı yaklaşık 2 mm olmalıdır. Temelleri yerine getirmek için, 2000x500mm boyutlarındaki levhalardan yapılmış kalıplar özellikle uygun olacaktır. Ayrıca, iş 1.0-1.5 m boyutlarında kalkanlar gerektirebilir.

- Kalıp çerçevesinin üretimi için bir profil borusu gereklidir.

- Temelin kalınlığını ayarlayacak sınırlayıcıların üretimi için ½ inç çapında bir boru almanız gerekecektir.

- Kalıbın güvenilirliği ve gücü, pullar ve somunlar ile cıvatalar ve saplamalar ile yatmaktadır.

Standart dağıtım

Metalden yapılmış temel için kalıp monolitik beton ve betonarme yapılar inşa etmek için tasarlanmıştır. GOST 23478-79 standardı, tasarım boyutlarını destekleyebilen çeşitli destek ve şekillendirme elemanlarından oluşan tasarımlar için geçerlidir. Bu standart, benzersiz ve monolitik yapıların oluşturulmasında tek kullanımlık kalıp ile ek bir eleman olarak kullanılan özel kalıp üzerinde dağılımına sahip değildir.

fiyat

Panel kalıp

| isim | boyut | fiyat | ||

| Çelik kalkan Alfa Monolit | 0,2 | x | 3 | 5451 |

| Çelik kalkan Alfa Monolit | 0,25 | x | 3 | 5451 |

| Çelik kalkan Alfa Monolit | 0,3 | x | 3 | 5600,5 |

| Çelik kalkan Alfa Monolit | 0,4 | x | 3 | 6750,5 |

| Çelik kalkan Alfa Monolit | 0,45 | x | 3 | 6911,5 |

| Çelik kalkan Alfa Monolit | 0,5 | x | 3 | 7291 |

| Çelik kalkan Alfa Monolit | 0,55 | x | 3 | 7452 |

| Çelik kalkan Alfa Monolit | 0,6 | x | 3 | 7728 |

| Çelik kalkan Alfa Monolit | 0,65 | x | 3 | 8119 |

| Çelik kalkan Alfa Monolit | 0,7 | x | 3 | 8268,5 |

| Çelik kalkan Alfa Monolit | 0,75 | x | 3 | 8584,2 |

| Çelik kalkan Alfa Monolit | 0,8 | x | 3 | 8629,8 |

| Çelik kalkan Alfa Monolit | 0,85 | x | 3 | 9142,8 |

| Çelik kalkan Alfa Monolit | 0,9 | x | 3 | 9234 |

| Çelik kalkan Alfa Monolit | 0,95 | x | 3 | 9690 |

| Çelik kalkan Alfa Monolit | 1 | x | 3 | 9758,4 |

| Çelik kalkan Alfa Monolit | 1,1 | x | 3 | 9963,6 |

| Çelik kalkan Alfa Monolit | 1,2 | x | 3 | 10807,2 |

Döşeme kalıbı

Yapı kalıbı, yapı karışımlarını yeterince katılaşana kadar belirli bir geometrik şekilde tutmak için mimari yapıların monolitik yapımında kullanılan yardımcı bir yapıdır.

Kepenk sistemi, binanın monolitik inşaatı üzerinde çalışmak için yeterli yapısal elemanların (kepenk panoları, braketler, özel kilitler, raflar, vb.) Bir kombinasyonudur.

İnşaat kalıpları çıkarılabilir ve çıkarılamaz.

Çıkarılabilir kalıp, kalıpları sökmek için yeterli mukavemet kazanana kadar yapı karışımını istenen şekilde tutar. Harç yeterince güçlü olduktan sonra kalıp sökülür ve yeni bir şantiyede veya yeni bir tesiste kullanılabilir. Çıkarılabilir yapı kalıbı tekrar kullanılabilir.

Sabit kalıp ayrıca beton karışımını belirli bir şekilde tutmaya hizmet eder, ancak sertleştikten sonra sökülmez. Sabit kalıp bir defadır ve beton döküldükten sonra zeminlerin bileşenlerinden biri olarak kalır.

malzemeler

Geleneksel olarak, yüzyıllar boyunca inşaat kalıpları ahşaptan yapılmıştır. İşlenmesi kolay malzeme esas olarak temeller için bir kalıp olarak kullanılmıştır. Bugün, ahşap kalıp esas olarak özel küçük ölçekli yapılarda kullanılmaktadır ve büyük nesnelerin yapımında uygulama bulamamaktadır. Ahşap kalıpların önemli dezavantajları düşük taşıma kapasitesi ve tekrar tekrar kullanılamamasıdır.

Metal kalıp modern yapılarda yaygın olarak kullanılmaktadır. Kalıp üretiminde kullanılan malzeme düşük karbonlu çelik (oksitlenmiş, galvanizli, boyalı) veya alüminyumdur. Metal kalıp, en büyük ve en karmaşık mimari nesnelerin bile yapımı için açık ara en uygun ve teknolojik olanıdır.

Genişletilmiş polistiren kalıp çıkarılamaz. Genellikle özel ve küçük ölçekli yapılarda kullanılır. Genleşmiş polistirenden yapılmış sabit kalıp, binayı kısmen yalıtır ve yalıtır. Dezavantajları, işin karmaşıklığını, fiyatını ve tekrarlanan kullanımın imkansızlığını içerir.

Metal kalıp tasarımının özellikleri

Metal kalıp sisteminin ana elemanı, bir çerçeve ve güverteden oluşan bir kalkantır.

Çerçeve, rijitliği artırmak için dahili jumper'lara sahip dikdörtgen bir çerçevedir. Çerçevenin içine lamine kontrplak levha yerleştirilir. Kontrplak tabakanın uçları metal profilde girintilidir, boşluklar sızdırmazlık maddesi ile kapatılmıştır (nemin girmesini önlemek için). Kalıp panelleri yardımcı ekipman yardımıyla tek bir sisteme monte edilir: kalıbı dikey bir düzleme monte etmek için destek braketleri (bir veya iki seviyeli) kullanılır ve paneller özel kilitlerle (hem yatay hem de dikey montaj sırasında) birlikte çekilir. Kalıp sisteminin üst kısmında, personelin rahatlığı ve güvenli çalışması için iskeleler levhalara tutturulmuştur.

çok yönlülük

Metal kalıp, çok katlı binalar da dahil olmak üzere herhangi bir karmaşıklıkta mimari nesnelerin inşası için kullanılabilir. Aynı zamanda, çeşitli yüzeylerin (örneğin, duvarlar ve sütunlar) dökülmesi için aynı kalıp ekipmanı setleri kullanılabilir.

Ekonomik fayda

Metal kalıp ahşap kalıptan daha pahalıdır, ancak aksine, inşaat işinin birim maliyetini önemli ölçüde azaltan birçok kez (onarımdan düzinelerce kez ve ömrü boyunca yüzlerce kez) kullanılabilir. Aynı kalıp kitleri kullanılarak yüzlerce nesne inşa edilebilir. Ayrıca, bugün inşaat kalıbı satın almak gerekli değildir. Kalıp sistemleri üretiminde uzmanlaşmış birçok şirket, müşterilerine kalıp kiralama ve kiralama (finansal kiralama) gibi hizmetler sunmaktadır. Yani, bir kerelik bir yapıda bile, avantajlı bir şekilde metal kalıp kullanmak mümkündür.

Dökülen yüzeylerin iş kolaylığı ve kalitesi

İyi düşünülmüş tasarım sayesinde, kalıp panelleri kolay, hızlı ve tek bir sistemde yüksek hassasiyetle monte edilmiştir. Aynı zamanda, oluşturulan beton yüzeyler yüksek kalitededir - düz, düz ve pürüzsüzdür.

Yüksek mukavemet özellikleri

Metal kalıp yüksek mukavemet ve sertliğe sahiptir, bina karışımlarının basıncına dayanır. Çelik kalıbın taşıma kapasitesi, benzer bir ahşap kalıbın taşıma kapasitesinden çok daha yüksektir, bu tasarım çok daha büyük miktarlarda beton doldurmanıza izin verir. Sertlik ve mukavemet açısından, alüminyum kalıp çelikten biraz daha düşüktür, ancak daha düşük özgül ağırlığa sahiptir, bu da nakliye ve montaj işini kolaylaştırır.

düzeltilebilirliğine

Çıkarılabilir kalıbın ana elemanları lamine sac kontrplak ve metal bir çerçevedir. Zayıf halka kontrplak levhadır. Tipik olarak, inşaat kontrplak birkaç on dökme döngüsüne dayanabilir, bundan sonra basitçe yenisiyle değiştirilir. Kontrplak tabakasının yüzeyindeki küçük yerel kusurlar doğrudan şantiyede onarılabilir (kusurun kesilmesi, macunlama, sıyırma ve boyama).

Metal çerçeve de tamir altında. Küçük hasarlar doğrudan çalışma sahasında onarılabilir. Çerçeve ciddi bir şekilde deforme olursa, bireysel elemanları bozuk veya kaynaklar patlarsa, kalıp bir atölyede veya küçük bir atölyede tamir edilebilir.

Makale içeriğiKalıp, betonarme ve beton elemanlar almak için tasarlanmış geçici bir form oluşturan yapı olarak adlandırılır. Kalıp üretimi için çeşitli malzemeler kullanılır.

Genleşmiş polistiren ve betonarme döşemelerden sabit kalıplar yapılır; metal, ahşap, kombine, sentetik ve kauçuklu malzemelerden yapılmış, beton gerekli mukavemete ulaştıktan sonra kalıp çıkarılır.

Genel kalıp gereksinimleri

İnşa edilen tesislerin zamanlaması ve kalitesi büyük ölçüde kullanılan kalıba bağlıdır. Temellerin üretimi için, özellikle çok sayıda açıya sahip binalar için, çok sayıda kurulum seçeneğine izin veren envanter kalıpları - yeniden kullanılabilir yapıların kullanılması tavsiye edilir.

Envanter kalıp sistemleri onlar için gereksinimlere tam olarak uymalıdır:

- yüksek yapısal mukavemet ve güvenilirliğe sahip;

- formların doğruluğunu ve değişmezliğini ve yapının düzenlenmesini sağlamak;

- amaca bağlı olarak, kalıp sapmaya ve izin verilen yüklere karşı gerekli dirence sahip olmalıdır;

- evrensellik - bu gösterge, temellerin, duvarların, tavanların, kemerli yapıların montajı için bir tür kalıp sistemi kullanma olasılığını karakterize eder;

- üretim sırasında geometrik parametrelerin tam olarak gözlenmesi;

- uzun süreli çalışma.

En güvenilir seçenek metal kalıp GOST 23478'dir. Monolitik inşaat teknolojisinde, temellerin yapımında, diğer betonarme ve beton yapıların yapımında ve kaldırımların döşenmesinde kullanılır. Kalıp sisteminin etkinliği, yapım aşamasında olan tesise, basitliğe ve kurulum hızına göre operasyonel değişkenlik olasılığı ile değerlendirilir.

Metal kalıp üretimi

Metal kalıp atölyelerinde metal kalıp ve bağlantı elemanları üretilmektedir. Kalıp parçalarının boşlukları yüksek doğruluk sınıfıyla işlenir.

Envanter metal kalıp panelleri doğrusal boyutlarda doğrusal metre başına 2 mm'den fazla olmayan sapmalara ve bağlantı parçaları için deliklerin düzenlenmesinde - 0.5 mm olabilir.

Çeşitli kalıp sistemi türlerinin elemanlarındaki toleranslar, kalıp için tasarım kılavuzlarına uygun olarak her bir özel durum için ayrı ayrı belirlenir.

Tek tek elemanların imalatından sonra, metal kalıbın bir kontrol düzeneği gerçekleştirilir. Beton karışımıyla temas eden parçalar yağlayıcılarla kaplanır ve kalan yüzeyler boyanır.

Kalıp sisteminin tüm elemanları zorunlu işaretlemeye tabidir.

Kalıp sistemleri üreticileri, metal kalıp - bağlantı elemanları, balatalar, kilitler ve diğerleri için bağlantı parçalarının geliştirilmesi ve üretimine çok dikkat ederler.

Önceden imal edilmiş bağlantı elemanları, kalıp hızlarının güçlü ve güvenilir bir şekilde bağlanmasını, sonuçta ortaya çıkan beton yüzeyin kurulum hızını ve kalitesini arttırmayı mümkün kılar.

Elemanların bağlantıları, kalıp sisteminin çerçevesi önemli gerilme, sıkıştırma ve eğilme yüklerine dayanabilecek şekilde yapılır.

Sabitleme sistemi ile temel için metal kalıp en basit aletler kullanılarak manuel olarak monte edilebilir. Avantajı, yapıya gerekli sertliği vermek için gereken minimum bağlantı elemanı sayısıdır.

Çıkarılabilir metal kalıp: üretimi için malzemeler

Metal kalıp sistemleri en yaygın üç seçeneğe sahiptir:

- gövde bloğu,

- katlanabilir, geçirgen

- kayar.

En popüler malzemeler çelik ve alüminyumdur.

Metal kalıbın destekleyici elemanları için galvanizli veya toz boyalı çelik kullanılır.

Kaplamanın amacı sadece kalıp elemanlarını korozyondan korumak değil, aynı zamanda kullanımdan sonra hızlı temizlenmelerini sağlamaktır.

Çelik aşağıdakilerle karakterize edilir:

- yüksek taşıma kapasitesi

- deformasyona karşı artan direnç.

Bununla birlikte, bu malzemenin termal iletkenlik açısından önemli ağırlığı ve özellikleri, bu tür kalıpların uygulama kapsamını bir şekilde daraltır.

Alüminyum hafif ve agresif ortamlara dayanıklı bir metaldir. Güçlü kalıp sistemleri elde etmek için silikonlu bir alüminyum alaşımı kullanılır. Alüminyum alaşımları korozyona karşı oldukça dayanıklıdır, boyama veya diğer yöntemlerle ek yüzey işlemi gerektirmez.

Alüminyum kalıp, çelik yapının ağırlığından üç kat daha hafif olan hafiftir. Bu kalite, nakliye ve kalıp kurulumunun para ve işçilik maliyetlerini önemli ölçüde azaltır. Alüminyum konstrüksiyon montajı vinç olmadan mümkündür. Alüminyum kalıp üretimi için ekstrüzyon yönteminin eklenmesi sertliğini arttırmıştır.

Temel için metal kalıpların avantajları ve dezavantajları

Metal kalıp sistemlerinin ana avantajları:

Metal kalıp sistemlerinin ana avantajları:

Metal kalıp - çeşitli konfigürasyonlar ve karmaşıklıktaki nesneleri betonlamada kullanılan daha fazla güvenilirlik yapıları. Bu tür sistemler ahşap veya plastik ekipmanlarda kontrendike olan yüklere dayanabilir. Satılık çelik ve alüminyum modeller var. İkincisi güç bakımından biraz daha düşüktür, ancak kurulum kolaylığı ve kolaylığı açısından bir avantaja sahiptir.

Yararları

Metal kalıpların avantajları şunları içerir:

- dayanımı;

- çok yönlü;

- dayanıklılık;

- yüksek kaliteli betonlama;

- basit montaj / demontaj.

Metal bir kalıp almaya karar verdikten sonra, benzer bir plastik veya ahşap sistemden daha fazlasını ödersiniz. Bununla birlikte, bu maliyetler malzemenin uzun ömürlülüğünden daha fazla dengelenmektedir. İşlem, üreticinin gereksinimlerine göre yapılırsa, yüksek kaliteli ekipman ahşap ve PVC'nin yeteneklerini aşan yüzlerce döngüye dayanabilir. Ek olarak, ana elemanların aşınması durumunda, ömürleri her zaman onarım ile uzatılabilir. Diğer kalıplarda değiştirmeye alternatif yoktur.

Çoğu zaman, kalkanları lamine kontrplaktan yapılmış ve diğer tüm elemanlar çelik veya alüminyumdan yapılmış kombine tasarımlar vardır. Bu tür sistemler aynı zamanda dayanıklı ve güvenilirdir, ancak daha ucuza mal olurlar. Doğal olarak, kontrplak metalden daha hızlı yıpranır, ancak aynı zamanda oldukça dayanıklı bir malzemedir ve yüksek kaliteli döküm sağlar. Bir kerelik betonlama için metal kalıp gerekiyorsa, kiralamak daha karlı olur. Daha fazla depolama ve bakım için para harcamanıza gerek yok.

dizayn

Metal kalıbın temeli kalkandır. Bu, çerçeve üzerinde yer alan bir tabakadır - daha fazla sertlik için iç jumperlarla donatılmış belirli bir şekle sahip bir çerçeve. Açısal ve doğrusal ürünleri ayırt eder. Farklı boyutlardaki kalkanları kullanarak, gerekli konfigürasyon sistemini sisteme monte edin, bunları standart bağlantı elemanları ve ek sıkma kilitleriyle bağlayın. Stabiliteyi korumak için özel destekler kullanılır.

Yatay (tavanlar, üstgeçitler) ve dikey nesneler (duvarlar, cepheler, sütunlar) için metal kalıplar vardır. Birçok tasarım evrenseldir, yani binaları çeşitli amaçlarla betonlamak için kullanılabilir. Yatay tavanları dökerken, ekipmanı istenen yüksekliğe sabitlemenizi sağlayan teleskopik raflar sıklıkla kullanılır. Nesne ne kadar karmaşık olursa, yardımcı ekipman (iskele, iskele, vinç vb.) İhtiyacı o kadar büyük olur.

Fabrika metal kalıpları, titiz satış öncesi testlere tabi tutulur. İmalat parçalarının doğruluğu devlet standartlarına uygun olmalıdır. Kontrol tertibatı sırasında, ürünler boyanır, özel malzemelerle yağlanır, işaretlenir. Yeni ekipman satın alırsanız, satıcı kurulum talimatları ve teknik bir pasaport vermelidir. Bu belgelerin yokluğu, ürünle ilgili bir şeyin yanlış olduğuna dair yüzde yüz kanıt değildir, ancak diğer seçenekleri aramak daha iyidir.

Daha sıklıkla bu durum, kullanılmış ekipmanların kiralanması veya satın alınması söz konusu olduğunda ortaya çıkar. Burada, nesnel nedenlerle belgelerin eksik olma olasılığı çok daha yüksektir. Bu tür ürünler çok daha ucuzdur, bu yüzden birçok kişi bu riski alır. Kiralamayla ilgili hemen hemen hiç problem yok. Saygın kiralama şirketleri ekipmanlarını dikkatle izler, bu nedenle pasaport sahibi olmak özel bir rol oynamaz. İnşaat kesinlikle betonlama ile başa çıkacaktır.

Düşük fiyata satın alınan bir metal kalıp dayanıklılık açısından beklentileri karşılamayabilir. Size kabul edilebilir görünen bir ürün satabilirler, ancak sadece birkaç döngüde sadece büyük bir revizyon değil, aynı zamanda neredeyse tüm önemli unsurların değiştirilmesi gerekir. Kiralarken, ekipmanın daha fazla kaderi endişeniz değildir, ancak burada çok para kaybedebilirsiniz. Dayanıklı bir metal kalıba ihtiyacınız varsa, yeni bir kit satın almak çok daha güvenilirdir.

Benzersiz özelliklere sahip bir nesneyi betonlamak söz konusu olduğunda, standart tasarımlar çalışmayabilir. Bu durumda, kalıp sisteminin üretimini bireysel bir projeye göre sipariş edebilirsiniz. Bu hizmet hem yerli hem de yabancı üreticiler tarafından verilmektedir. İlk seçenek, daha uygun maliyet ve hizmet hızı nedeniyle tercih edilir. Sipariş üzerine yapılan ekipman, her durumda, fabrikadan daha pahalıya mal olacaktır. Şirketimizde Moskova'dan çelik ve alüminyum kalıp satın alabilirsiniz. Uygun fiyatlarla geniş bir Rus ve ithalat sistemleri yelpazesi.

(PDF 0.5 MB)

BORA - AVRUPA SEVİYESİNİN KALBİ

- VOESTALPINE (Avusturya) tarafından üretilen düşük alaşımlı çelik S355MC'den profil.

- Kalkanların köşeleri döküm elemanlarla güçlendirilmiştir.

- 600 betonlama çevrimi garantisi.

- GOST R 52085-2003 uyarınca sınıf I'e karşılık gelir

- Döşenen betonun izin verilen maksimum basıncı 90 kN / m2'dir.

- Kalkanların maksimum sapması açıklığın 1 / 400'ünden fazla değildir.

- Hız sınırı olmadan 3,6 m yüksekliğe kadar beton yapılar dökme.

- 2,4 m genişliğinde doğrusal kalkanlar dahil olmak üzere 3,0 m simetrik kalkanlar.

- Plastik kontrplak güverte (isteğe bağlı).

- Rahat ve hızlı kurulum.

- Yüksek yapı ve boyama kalitesi.

TEKNİK ÇÖZÜMLER

Yüksek kaliteli Avusturya profili DIN EN 10149-2-95'e göre arttırılmış mukavemetli S355MC mikro alaşım çelik VOESTALPINE. Bu çeliğin mukavemeti, Çelik 20'ye göre% 40 daha yüksektir.

2.4m genişliğinde kalkanlar

- Bu tasarım, diğer elemanlara göre en iyi teknik özelliklere sahiptir (özellikle, sapma diğer elemanlara kıyasla daha azdır).

- Nakliye sırasında optimum boyutlar, genişlik 2,4 m normalde araçlara yerleştirilir.

- 1 metrekare kalıp alanı başına daha az bileşen kullanılır.

- Kurulum sırasında, deliklere fiş takmak gerekli değildir, şaplar tüm deliklerden geçer.

- Paneller, kalıbın 2 yüksekliğine ve genişliğine sahip olmanızı sağlayan herhangi bir yönde çok elverişli bir şekilde yerleştirilmiştir.

Tüm BORA kalıp panelleri, GOST R 52085-2003 "Kalıp. Genel teknik şartlar" a göre 1. sınıf kalıp gereksinimlerini aşan bir kalitede üretilmiştir.

Kilit için 30 derecelik bir açı hizalama, eşleştirme ve yoğunluğu sağlamak için en uygunudur. Profilin kontrplak kenarlarını korumak için bir tarafı vardır, yan ve kontrplak arasındaki boşluk dolgu macunu ile doldurulur. Konik bir manşonun varlığı, şapı herhangi bir yönde 5 derecelik bir açıyla monte etmenizi sağlar. Bu, kurulum süresini önemli ölçüde azaltır ve montaj kolaylığını artırarak maliyetlerinizi doğrudan azaltır.

Kalıp panellerinin tasarım özellikleri

Panellerin tasarımı Tasarım şeması

Çerçeve, özellikle yüksek kalite ve mukavemeti garanti eden robotik bir kompleks üzerine kaynaklanmıştır.

Yüksekliği 3m olan levhalar kesinlikle simetriktir, bu da kalıbı kurarken hataları ortadan kaldırır, kalıbın montaj kolaylığını ve hızını artırır.

Kalıp montajcılarının çalışmasını kolaylaştıran ve gerekli güvenliği sağlayan kullanışlı tutamaklar.

Modern üretim teknolojileri ve yenilikçi tasarım çözümleri kullanarak yüksek kaliteli bir kalıp oluşturmanın sadece yüksek kaliteli malzemelerden mümkün olduğuna inanıyoruz. BORA - bu elemanların ideal geometrisidir, üretilebilirlik ve dayanıklılıktır.

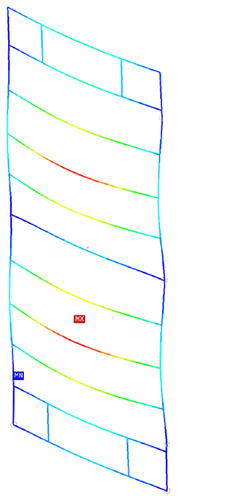

Kalıp panellerinin hesaplanması GOST R52085-2003'e göre yapılır.

Sapma diyagramı gerilme diyagramı

Modern inşaatın ihtiyaçlarını karşılayan güvenilir bir sistem hesapladık. Monolitik inşaat için kullanılan malzemelerdeki değişikliklerle (örneğin, kendiliğinden yerleşen beton kullanılırken), kalıp yapısı üzerindeki yük artar. Yüksek mukavemetli malzemeler kullanma olasılığı en iyi sonuçları elde etmenizi sağlar.

Tasarım olarak 90 kN / m2'lik dikdörtgen dağıtılmış yük benimsenmiştir. Sistemin hesaplamaları ve testleri, tüm teknik göstergelerin kabul edilebilir olanlara karşılık geldiğini göstermiştir.

Kalıp, hız sınırı olmadan 3,6 m yüksekliğe kadar beton dökülmesine dayanır.

Çerçeve yapısı döküm köşelerle güçlendirilmiştir. Girinti, panelleri çelik bir levye ile montaj seviyesine rahatça itmek için tasarlanmıştır.

Kalıp Aksesuarları

İsteğe bağlı olarak panellerin kontrplaktan 1.6 mm kalınlığında plastik bir kaplama ile üretilmesi mümkündür. Mekanik kaplamalı plastik kaplamalı güverte hasarlıdır ve lamine kontrplak desteden 2.5-3 kat daha uzun servis ömrüne sahiptir.

BORA kalıp panellerini bağlamak için döküm kilitler ARI Ltd. tarafından üretilmektedir. Avrupa kalitesindeki ekipman konusunda.

- Kramos kama kilidi, panel blendajlarının sorunsuz bağlanmasını sağlar.

- Kalıbın dengeleme kama kilidi, panoların en iyi şekilde eşleşmesini sağlar ve paneller arasında 100 mm'ye kadar kurulum sağlar.

- Kilit uzatmalı KRAMOS, 250 mm'ye kadar uzatmalı panoların bağlantısını sağlar.

Kalıp panellerinin tüm yüzeylerinin derzlerinin kalitesi, mükemmel bir beton yüzeyin alınmasını ve ayrıca ek bileşenlerin maliyetlerini, örneğin panelleri hizalamak için kullanılan desteklerin sayısını azaltmayı belirler.